L'objectif d'un projet d'amélioration MillROC dans une importante mine de nickel australienne était de mettre en œuvre une nouvelle philosophie de contrôle autour du circuit de broyage, permettant de stabiliser les principales variables d'exploitation. Le projet a conduit à une amélioration significative de l'efficacité du circuit, à une réduction des besoins énergétiques et à une augmentation du débit.

- Stratégie de contrôle de processus améliorée mise en œuvre pour stabiliser la pression du cyclone et le poids du broyeur SAG

- En raison de la stabilité améliorée, la conception de la grille du broyeur SAG a été identifiée comme un goulot d'étranglement et une solution a été présentée.

- Des modifications ont été apportées à la conception de la grille SAG en une combinaison de segments en caoutchouc et en acier hardox entièrement en caoutchouc.

L'alimentation du circuit est variable et provient d'une gamme de sources de minerai différentes (souterraines, à ciel ouvert, traitement à façon) présentant des caractéristiques variables en termes de compétence, de teneur et de fragmentation par explosion. Le débit et la mouture étaient inférieurs aux objectifs de production.

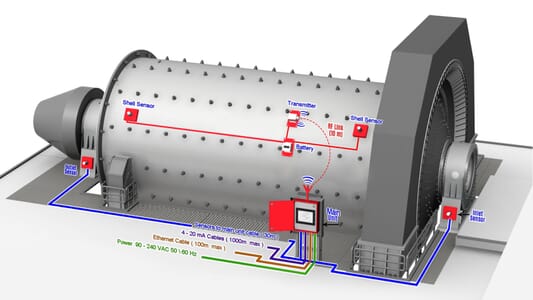

Début 2020, Molycop (anciennement Orway IQ) a été appelée sur le site pour aider à l'exploitation de l'usine SAG. MillROC a été implémenté avec un bilan de masse en direct et des tableaux de bord pour développer une compréhension plus détaillée des contraintes du circuit. L'objectif d'optimisation de la phase 1 était de mettre en œuvre une nouvelle philosophie de contrôle autour du circuit de broyage, permettant de stabiliser les variables de fonctionnement clés. Une fois stabilisé, le diagnostic des goulots d’étranglement opérationnels a été beaucoup plus rapide, plus précis et a permis la mise en œuvre de certaines initiatives d’optimisation clés. Cela a révélé que le circuit fonctionnait en réalité pour soulager les symptômes plutôt que de s’attaquer à la cause profonde d’un certain nombre de problèmes. Une fois la cause profonde des problèmes identifiée et résolue, une amélioration significative des performances a été observée.

.png)

L'objectif d'optimisation de la phase 1 était de mettre en œuvre une nouvelle philosophie de contrôle autour du circuit de broyage, permettant de stabiliser les variables de fonctionnement clés. Une fois stabilisé, le diagnostic des goulots d'étranglement opérationnels a été beaucoup plus rapide, plus précis et a permis la mise en œuvre de certaines initiatives d'optimisation clés.