En la mina brasileña de Sossego se realizaron una serie de simulaciones que analizaron la trayectoria óptima de la carga interna del molino SAG.

- La situación ideal del revestimiento, combinada con la velocidad de rotación máxima estándar, ofrece una trayectoria óptima de los medios de molienda en el interior del molino.

- La optimización de la velocidad de rotación del molino SAG demostró ser una estrategia eficaz para mejorar la eficacia de molienda y aumentar la producción de la planta.

- Un aumento controlado de la velocidad de rotación del molino SAG hasta el 80% mostró una trayectoria optimizada de los medios de molienda. Esto condujo a un aumento significativo de la energía de impacto, proporcionando una mejora del 9,8% en la eficiencia energética de la molienda en comparación con un escenario anterior.

Visión general

Se llevó a cabo un estudio en la planta de procesamiento de Sossego, situada en Canaã dos Carajás-PA, Brasil, centrado en la optimización de la eficiencia de la molienda en un molino SAG. El molino SAG desempeña un papel crucial en la etapa de conminución de la planta estudiada.El estudio trata de una desviación en la estrategia de cambio del revestimiento del cilindro del molino, que redujo la anchura entre placas y repercutió en la eficacia de la molienda. Una de las principales variables estudiadas fue la velocidad de rotación del molino, que resultó prometedora para optimizar la fragmentación durante las simulaciones realizadas en Molycop Tools. Este estudio contribuyó a aumentar la productividad de la planta y a reducir el consumo específico de energía tras aplicar los resultados obtenidos por las simulaciones realizadas.

La ganancia provino de la aplicación del estudio del punto óptimo de la trayectoria de la carga de molienda para compensar la baja eficacia de elevación de la carga, causada por la anticipación del cambio del revestimiento del molino SAG.

Simulaciones Molycop Tools

Simulaciones Molycop Tools

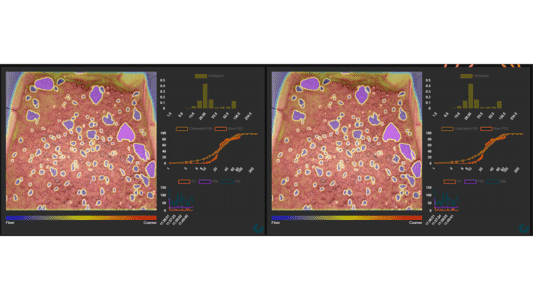

Se realizaron simulaciones con las herramientas Molycop Tools (versión 3.0) para los tres escenarios distintos siguientes:

- Escenario 1: Situación ideal del revestimiento con velocidad de rotación máxima estándar.

- Escenario 2: Estado actual del revestimiento con velocidad de rotación máxima estándar.

- Escenario 3: Estado actual del revestimiento con un aumento de la velocidad de rotación por encima del máximo estándar.

/dalgarange-gold-mine.png?h=300)